Modernizacje radiatorowych układów chłodzenia transformatorów

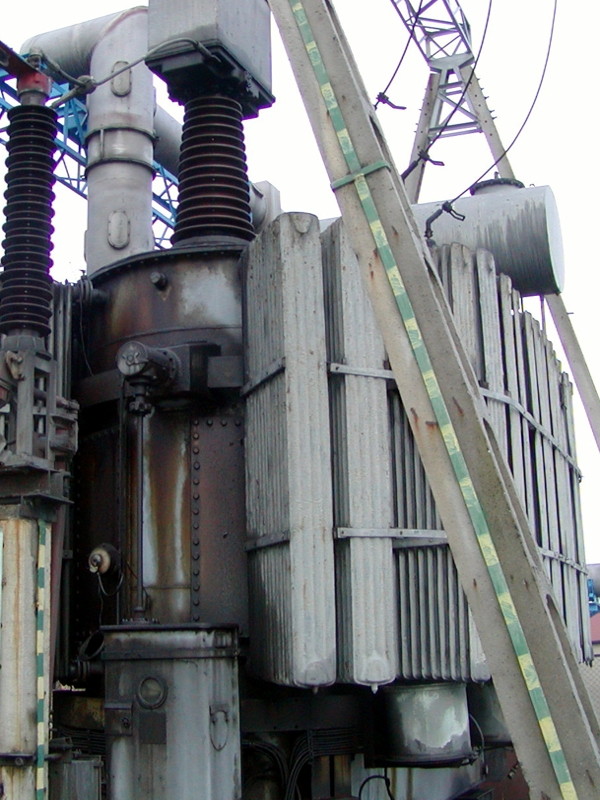

Coraz częściej w Polskiej Energetyce pojawia się problem nieszczelności starych radiatorowych układów chłodzenia transformatorów. Biorąc pod uwage, że większość pracujących obecnie transformatorów sieciowych została wyprodukowana w latach siedemdziesiątych i osiemdziesiątych problem nieszczelności radiatorów zastosowanych w układach chłodzenia staje się coraz bardziej poważny .

Coraz częściej w Polskiej Energetyce pojawia się problem nieszczelności starych radiatorowych układów chłodzenia transformatorów. Biorąc pod uwage, że większość pracujących obecnie transformatorów sieciowych została wyprodukowana w latach siedemdziesiątych i osiemdziesiątych problem nieszczelności radiatorów zastosowanych w układach chłodzenia staje się coraz bardziej poważny .

Nieszczelności radiatorów wynikają z korozji zastosowanego materiału, nienależytego zabezpieczenia powłokami malarskimi oraz technologii wykonania radiatorów w trakcie ich produkcji. Doraźne doszczelnianie radiatorów nie daje żadnego efektu, który zapewniałby usunięcia problemu nieszczelności układu chłodzenia na dłuższy okras czasu. Drugim poważnym problemem który pojawia się w trakcie eksploatacji tranformatorów jest poziom hałasu pochodzącego od pracy wentylatorów pracujących w układzie chłodzenia.

Prowadzący eksploatację transformatorów coraz częściej decydują się na wymianę starych radiatorów na nowe. Wymiana radiatorów i wentylatorów na nowe wiąże się z dużymi nakładami inwestycyjnymi oraz koniecznością odstawienia transformatora na dłuższy okres czasu.

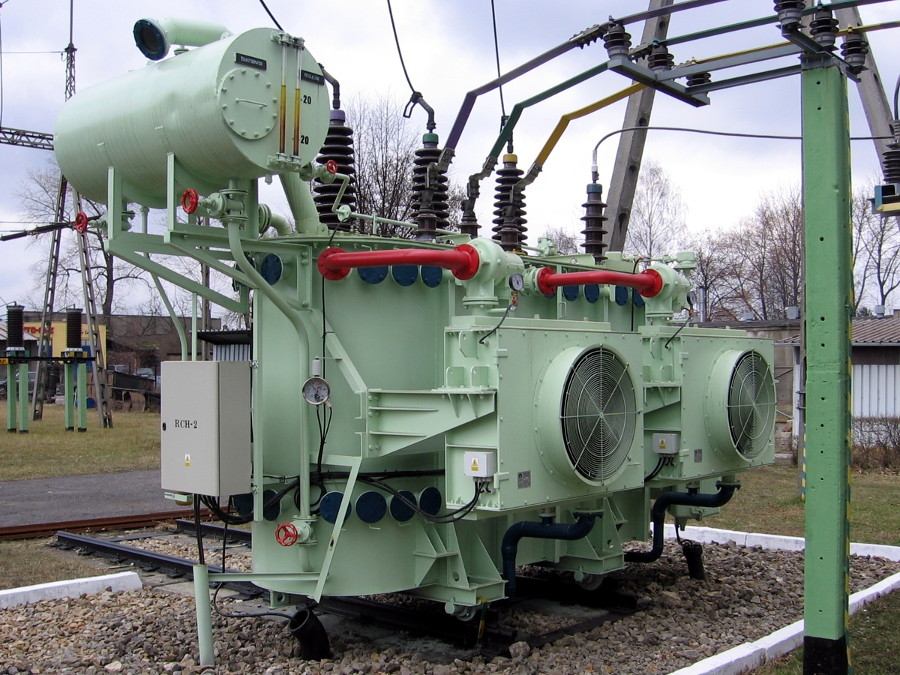

Energo-Silesia ma przyjemność przedstawić Państwu alternatywny sposób modernizacji starych radiatorowych układów chłodzenia. Nasza firma współpracuje z pracownikami naukowymi AGH w Krakowie, którzy między innymi na co dzień zajmują się problemami schładzania w chłodnicach typu ciecz-gaz. Proponujemy zastąpić układy chłodzenia oparte na radiatorach z wymuszonym obiegiem powietrza wolno stojącymi układami chłodzenia w oparciu o chłodnice olejowo-powietrzne do budowy których wykorzystujemy rury żebrowane obustronne.

Aby przekonać Państwa do naszej koncepcji modernizacji starych radiatorowych układów chłodzenia przedstawiamy poniżej parę argumentów, które mamy nadzieję przekonają służby eksploatacyjne i remontowe do naszej propozycji rozwiązania problemu nieszczelności starych układów chłodzenia oraz obniżenia hałasu pochodzącego od wentylatorów pracujących w tychże układach.

W nowoczesnych chłodnicach olejowo-powietrznych stosuje się rury produkowane metodą skośnego walcowania na zimno. Tak wykonane rury posiadają wysoką wydajność cieplną, wynikającą z dużego rozwinięcia powierzchni zewnętrznej oraz dużego docisku metalu w złączu bimetalowym, ponadto rury te posiadają bardzo dużą odporność na korozje w środowisku kwaśnym. Wydajność walcowanych rur żebrowanych jast funkcją stopnia rozwinięcia powierzchni zewnętrznej rury, różnicy temperatur powietrza i schładzanego medium oraz liczbowej wartości współczynnika przenikania ciepła.

|

|

Przy ustalonej geometrii użebrowania zewnętrznego rury współczynnik przenikania ciepła w istotny sposób zależy od stosunku powierzchni zewnętrznej do wewnętrznej rury. Aby poprawić wydajność chłodnicy istnieje konieczność rozwinięcia powierzchni wewnętrznych rur żebrowanych.

W proponowanych przez naszą firmę chłodnicach olejowo-powietrznych zamontowane są rury o rozwiniętej powierzchni wewnętrznej.

Na zdjęciach przedstawiamy proponowane rozwiązanie rozwinięcia powierzchni wewnętrznej rury przy zachowaniu niezmienionej geometrii ożebrowania zewnętrznego:

Porównanie wydajności cieplnej rur żebrowanych obustronnie w stosunku do rur żebrowanych tylko wewnętrznie na podstawie badań doświadczalnych wycinków chłodnic, przeprowadzonych na stanowisku badawczym wykazuje wzrost wydajności cieplnej do około 30% na korzyść tych pierwszych. Rury wewnętrznie żebrowane są szczególnie przydatne do schładzania mediów lepkich takich jak olej transformatorowy, olej hydrauliczny.

|

|

Zastosowanie zaproponowanych rozwiązań dla wymaganej zdolności schładzania umożliwia redukcję gabarytów chłodnicy i kosztów materiałowych jej wykonania w stosunku do chłodnicy wykonanej z rur żebrowanych wewnętrznie gładkich.

Koszt wykonania modernizacji starego układu chłodzenia z wykorzystaniem produkowanych przez nas chłodnic olejowo-powietrznych jest porównywalny z kosztem wymiany starych radiatorów na nowe ocynkowane z jednoczesną wymianą zastawek oraz wentylatorów.

Ponadto uzyskujemy dodatkowe efekty w postaci:

- zmniejszenia ilości złącz wymagających uszczelnienia co w efekcie

- zwiększa szczelność układu

- zwiększenia dostępu do transformatora

- zmniejszenia poziomu hałasu pochodzącego od wentylatorów

- mniejsza ilość wentylatorów

- zastosowanie wentylatorów o obniżonym poziomie hałasu

- zastosowanie wymuszonego obiegu oleju (lepsze schładzanie części aktywnej)

- skrócenia czasu potrzebnego do demontażu i montażu transformatora

- zmniejszenia ilosci oleju w układzie chłodzenia

W tekście wykorzystano opracowanie prof. dr hab. inż. Antoniego Pasierba pt.: “Nowe rozwiązania walcowanych rur żebrowanych – możliwości wdrożeń w instalacjach energetycznych”.